මම හිතන්නේ අපි බොහෝ විට එවැනි තත්වයකට මුහුණ දෙනවා.ඔබ යමක් මිලදී ගැනීමට සාප්පු සංකීර්ණයකට හෝ සුපිරි වෙළඳසැලකට ගිය විට, නිෂ්පාදනයේ කුඩා ලේබලයක් ඔබට පෙනෙනු ඇත.ලේබලය කළු සහ සුදු සිරස් රේඛාවකි.අපි පිටවීම වෙත යන විට, විකුණුම්කරු අතින් ගෙන යා හැකි ස්කෑනරයක් සහිත නිෂ්පාදනයක් මත මෙම ලේබලය පරිලෝකනය කිරීම භාවිතා කරයි, එම භාණ්ඩය සඳහා ඔබ ගෙවිය යුතු මිල ක්ෂණිකව ප්රදර්ශනය වේ.

මෙහි සඳහන් සිරස් රේඛා ලේබලය, තාක්ෂණික පදය තීරු කේතය ලෙස හැඳින්වේ, එහි පුළුල් යෙදුම එහි අනුරූප උපකරණ වේගයෙන් ජනප්රිය කරයි, සහ තීරු කේත යෙදුම් සඳහා වැදගත් උපකරණයක් ලෙස තීරු කේත මුද්රණ යන්ත්රය නිෂ්පාදන, සැපයුම් සහ වෙනත් කර්මාන්තවල බහුලව භාවිතා වේ. ලේබල් කර්මාන්තයේ මුද්රණය කළ යුතුය.

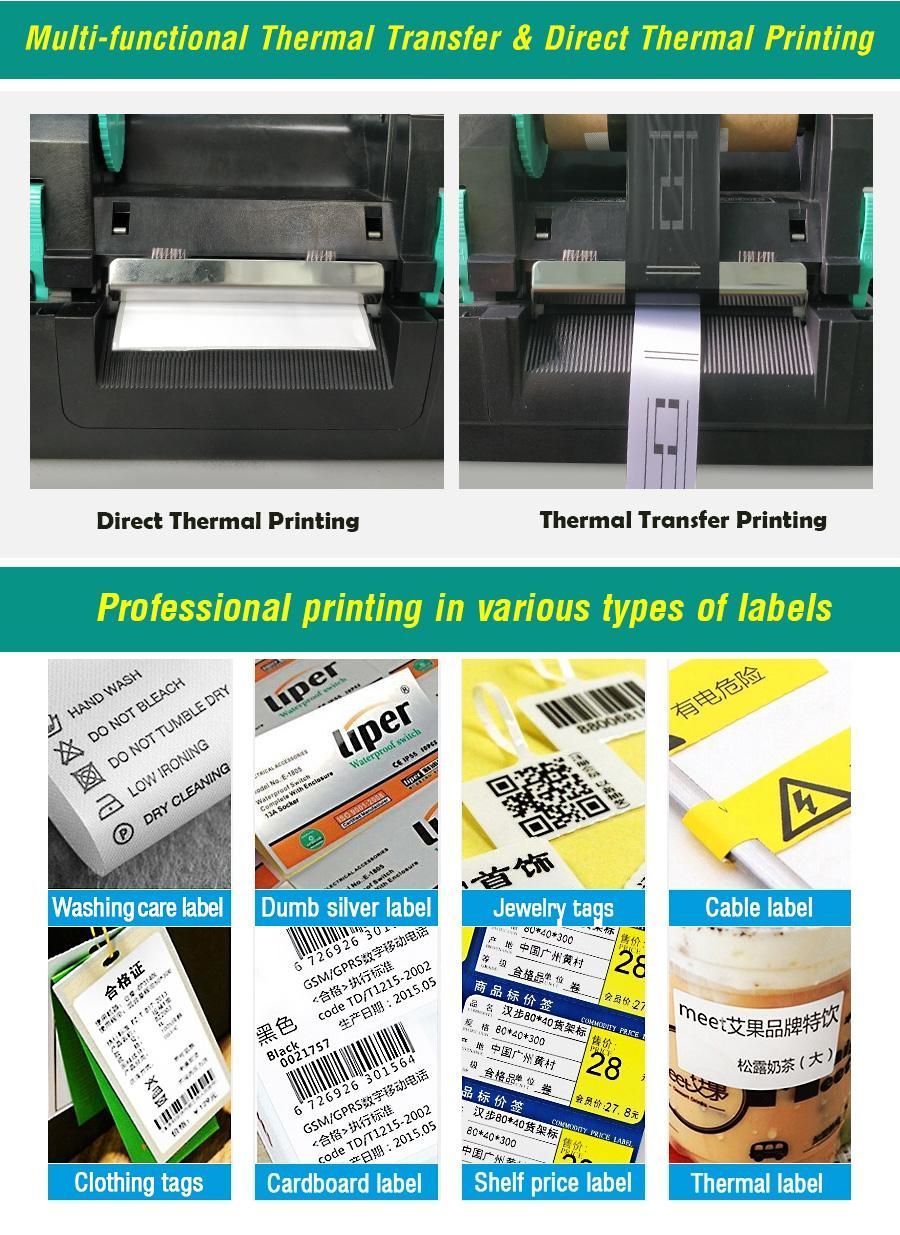

තීරු කේත මුද්රණ යන්ත්රයක් යනු විශේෂිත මුද්රණ යන්ත්රයකි.බාර්කෝඩ් මුද්රණ යන්ත්ර සහ සාමාන්ය මුද්රණ යන්ත්ර අතර ඇති ලොකුම වෙනස වන්නේ බාර්කෝඩ් මුද්රණ යන්ත්ර මුද්රණය තාපය මත පදනම් වී ඇති අතර මුද්රණය සම්පූර්ණ කර ඇත්තේ මුද්රණ මාධ්යය ලෙස කාබන් රිබනයෙනි (හෝ සෘජුවම තාප කඩදාසි භාවිතයෙන්).සාමාන්ය මුද්රණ ක්රම හා සසඳන විට මෙම මුද්රණ ක්රමයේ ඇති ලොකුම වාසිය නම් නොකඩවා අධිවේගී මුද්රණයක් ලබා ගත හැකි වීමයි.

තීරු කේත මුද්රණ යන්ත්රය මඟින් මුද්රණය කරන ලද අන්තර්ගතය සාමාන්යයෙන් සමාගමේ වෙළඳ නාම ලාංඡනය, අනුක්රමික අංක ලාංඡනය, ඇසුරුම් ලාංඡනය, තීරු කේත ලාංඡනය, ලියුම් කවර ලේබලය, ඇඳුම් ටැගය යනාදිය වේ.

තීරු කේත මුද්රණ යන්ත්රයේ වැදගත්ම කොටස වන්නේ තර්මිස්ටරයකින් සමන්විත මුද්රණ හිසයි.මුද්රණ ක්රියාවලිය යනු පීත්ත පටියේ ඇති ටෝනරය කඩදාසියට මාරු කිරීම සඳහා තර්මිස්ටර් රත් කිරීමේ ක්රියාවලියයි.එබැවින්, බාර්කෝඩ් මුද්රණ යන්ත්රයක් මිලදී ගැනීමේදී, මුද්රණ හිස විශේෂ අවධානයට ලක්විය යුතු අංගයක් වන අතර, කාබන් රිබනය සමඟ එහි සහයෝගීතාවය සමස්ත මුද්රණ ක්රියාවලියේ ආත්මය වේ.

සාමාන්ය මුද්රණ යන්ත්රවල මුද්රණ කාර්යයන්ට අමතරව, එයට පහත වාසි ද ඇත:

1. කාර්මික ශ්රේණියේ ගුණාත්මකභාවය, මුද්රණ ප්රමාණයෙන් සීමා නොවී, පැය 24 පුරාම මුද්රණය කළ හැක;

2.මුද්රණ ද්රව්ය මගින් සීමා නොවී, එයට PET, ආලේපිත කඩදාසි, තාප කඩදාසි ස්වයං-ඇලවුම් ලේබල්, පොලියෙස්ටර්, PVC සහ වෙනත් කෘතිම ද්රව්ය සහ සේදූ ලේබල් රෙදි මුද්රණය කළ හැකිය;

3. තාප හුවමාරු මුද්රණය මගින් මුද්රණය කරන ලද පෙළ සහ ග්රැෆික්ස් සීරීම් විරෝධී බලපෑමක් ඇති කරන අතර විශේෂ කාබන් රිබන් මුද්රණය මඟින් මුද්රිත නිෂ්පාදනයට ජල ආරක්ෂිත, ප්රති-අපිරිසිදු, ප්රති-විඛාදන සහ ඉහළ උෂ්ණත්ව ප්රතිරෝධයේ ලක්ෂණ ඇති කළ හැකිය;

4. මුද්රණ වේගය අතිශයින් වේගවත් වේ, වේගවත්ම තත්පරයට අඟල් 10 (සෙ.මී. 24) දක්වා ළඟා විය හැක;

5.එයට අඛණ්ඩ අනුක්රමික අංක මුද්රණය කළ හැකි අතර කණ්ඩායම් වශයෙන් මුද්රණය කිරීමට දත්ත සමුදායට සම්බන්ධ විය හැක;

6. ලේබල් කඩදාසිය සාමාන්යයෙන් මීටර් සිය ගණනක් දිග වන අතර, කුඩා ලේබල් දහස් ගණනක් සිට දස දහස් ගණනක් දක්වා ළඟා විය හැකිය;ලේබල් මුද්රණ යන්ත්රය අඛණ්ඩ මුද්රණ ක්රමය අනුගමනය කරයි, එය සුරැකීමට සහ සංවිධානය කිරීමට පහසු වේ;

7. වැඩ කරන පරිසරයෙන් සීමා නොවේ;

තීරු කේත මුද්රණ යන්ත්රයේ ගුණාත්මකභාවය සහ දිගු කාලීන හොඳ ක්රියාකාරිත්වය සහතික කිරීම සඳහා එය නිතිපතා පිරිසිදු කිරීම අවශ්ය වේ.

01

මුද්රණ හිස පිරිසිදු කිරීම

මුද්රණ හිස නිතිපතා හා නිතිපතා පිරිසිදු කිරීම සඳහා, පිරිසිදු කිරීමේ මෙවලම් කපු පුළුන් සහ මත්පැන් විය හැකිය.තීරු කේත මුද්රණ යන්ත්රයේ බලය ක්රියා විරහිත කරන්න, පිසදැමීමේදී එකම දිශාව තබා ගන්න (ඉහළට සහ පසුපසට පිසදැමීමේදී අපිරිසිදු අපද්රව්ය වළක්වා ගැනීමට), මුද්රණ හිස ඉහළට හරවන්න, සහ පීත්ත පටිය, ලේබල් කඩදාසි ඉවත් කරන්න, කපු පුළුන් කැබැල්ලක් (හෝ කපු රෙදි) භාවිතා කරන්න. මුද්රණ හිස පිරිසිදු කිරීමේ ද්රාවණයේ පොඟවා, එය පිරිසිදු වන තුරු මුද්රණ හිස මෘදු ලෙස පිස දමන්න.ඉන්පසු පිරිසිදු කපු පුළුන් කැබැල්ලක් භාවිතා කර මුද්රණ ශීර්ෂය මෘදු ලෙස වියළා ගන්න.

මුද්රණ ශීර්ෂය පිරිසිදුව තබා ගැනීමෙන් හොඳ මුද්රණ ප්රතිඵල ලබා ගත හැකි අතර වඩාත්ම වැදගත් දෙය වන්නේ මුද්රණ හිසෙහි ආයු කාලය දීර්ඝ කිරීමයි.

02

ප්ලැටෙන් රෝලර් පිරිසිදු කිරීම සහ නඩත්තු කිරීම

තීරු කේත මුද්රණ යන්ත්රය මැලියම් සැරයටිය නිතිපතා පිරිසිදු කිරීම අවශ්ය වේ.පිරිසිදු කිරීමේ මෙවලම මැලියම් කූරු පිරිසිදුව තබා ගැනීම සඳහා කපු පුළුන් සහ මධ්යසාර භාවිතා කළ හැකිය.එය හොඳ මුද්රණ බලපෑමක් ලබා ගැනීම සහ මුද්රණ හිසෙහි ආයු කාලය දීර්ඝ කිරීම ද වේ.මුද්රණ ක්රියාවලියේදී, ලේබල් කඩදාසි මැලියම් සැරයටිය මත පවතිනු ඇත.කුඩා කුඩු ගොඩක්, එය නියමිත වේලාවට පිරිසිදු නොකළහොත්, එය මුද්රණ හිසට හානි කරයි;මැලියම් පොල්ල දිගු කාලයක් තිස්සේ භාවිතා කර ඇත, ඇඳීම හෝ යම් අසමානතාවයක් තිබේ නම්, එය මුද්රණයට බලපාන අතර මුද්රණ හිසට හානි කරයි.

03

රෝලර් පිරිසිදු කිරීම

මුද්රණ හිස පිරිසිදු කිරීමෙන් පසු 75% ඇල්කොහොල් පොඟවා කපු පුළුන් (හෝ කපු රෙදි) සමග රෝලර් පිරිසිදු කරන්න.ක්රමය නම් බෙරය ස්ක්රබ් කිරීමේදී අතින් කරකවා පිරිසිදු වූ පසු වියලීමයි.ඉහත පියවර දෙකෙහි පිරිසිදු කිරීමේ පරතරය සාමාන්යයෙන් දින තුනකට වරක් වේ.තීරු කේත මුද්රණ යන්ත්රය නිතර භාවිතා කරන්නේ නම්, එය දිනකට වරක් කිරීම වඩාත් සුදුසුය.

04

ඩ්රයිව් දුම්රිය පිරිසිදු කිරීම සහ සංවෘත පිරිසිදු කිරීම

සාමාන්ය ලේබල් කඩදාසි ස්වයං-ඇලවුම් බැවින්, මැලියම් සම්ප්රේෂණයේ පතුවළට සහ නාලිකාවට ඇලවීම පහසු වන අතර දූවිලි මුද්රණ බලපෑමට කෙලින්ම බලපාන බැවින් එය නිතර නිතර පිරිසිදු කළ යුතුය.සාමාන්යයෙන් සතියකට වරක්, සම්ප්රේෂණයේ සෑම පතුවළකම මතුපිට, නාලිකාවේ මතුපිට සහ චැසිය තුළ ඇති දූවිලි පිස දැමීම සඳහා ඇල්කොහොල් පොඟවා ගත් කපු පුළුන් (හෝ කපු රෙදි) භාවිතා කිරීම ක්රමයයි, පසුව එය පිරිසිදු කිරීමෙන් පසු වියළා ගන්න. .

05

සංවේදකය පිරිසිදු කිරීම

කඩදාසි දෝෂ හෝ රිබන් දෝෂ සිදු නොවන පරිදි සංවේදකය පිරිසිදුව තබා ගන්න.සංවේදකයට රිබන් සංවේදකයක් සහ ලේබල් සංවේදකයක් ඇතුළත් වේ.සංවේදකයේ පිහිටීම උපදෙස් වල දැක්වේ.සාමාන්යයෙන්, එය සෑම මාස තුනකට වරක් සිට මාස හයකට වරක් පිරිසිදු කරනු ලැබේ.ක්රමය වන්නේ ඇල්කොහොල් පොඟවා ගත් කපු පුළුන් කැබැල්ලකින් සංවේදක හිස පිස දැමීමයි, පසුව පිරිසිදු කිරීමෙන් පසු වියළා ගැනීමයි.

06

කඩදාසි මාර්ගෝපදේශ පිරිසිදු කිරීම

මාර්ගෝපදේශ වල වල සාමාන්යයෙන් විශාල ගැටළුවක් නොමැත, නමුත් සමහර විට මිනිසා විසින් සාදන ලද හෝ ලේබල් ගුණාත්මක ගැටළු හේතුවෙන් ලේබලය මාර්ගෝපදේශ වලයට ඇලී තිබේ, එය නියමිත වේලාවට පිරිසිදු කිරීම ද අවශ්ය වේ.

පසු කාලය: අගෝස්තු-11-2022